1. АРХИТЕКТУРА

Одним из самых распространенных способов применения 3D-печати стало создание макетов зданий различной сложности. Вы можете получить наглядный экземпляр ВАШЕЙ квартиры/комнаты, загородного дома, памятника архитектуры или же удивить ВАШИХ клиентов проектом застройки целого квартала со всей инфраструктурой (дороги, растительность, освещение).

Благодаря новым технологиям время создания макета может составлять от нескольких минут до нескольких часов, что в сравнении с классическими способами создания макетов значительно может сэкономить время и деньги заказчика.

2. НАУКА

Технологии и доступность 3D-печати еще на пути становления и развития, но уже достаточно стремительно входят в повседневную жизнь, становятся новой действительностью. Применяя и развивая эти знания можно воссоздать археологические экспонаты, сложные технологические объекты, которые иным способом невозможно произвести, печатать живую ткань для создания органов и лечения болезней.

Практически безграничные перспективы для науки, которые помогут сделать еще множество революционных изобретений и открытий. И все это в наше время, в нашу жизнь.

Посвяти немного своего времени на изучение основ технологии 3D-печати и подумай, что бы ты хотел сделать для себя? Или для человечества? Здесь и сейчас.

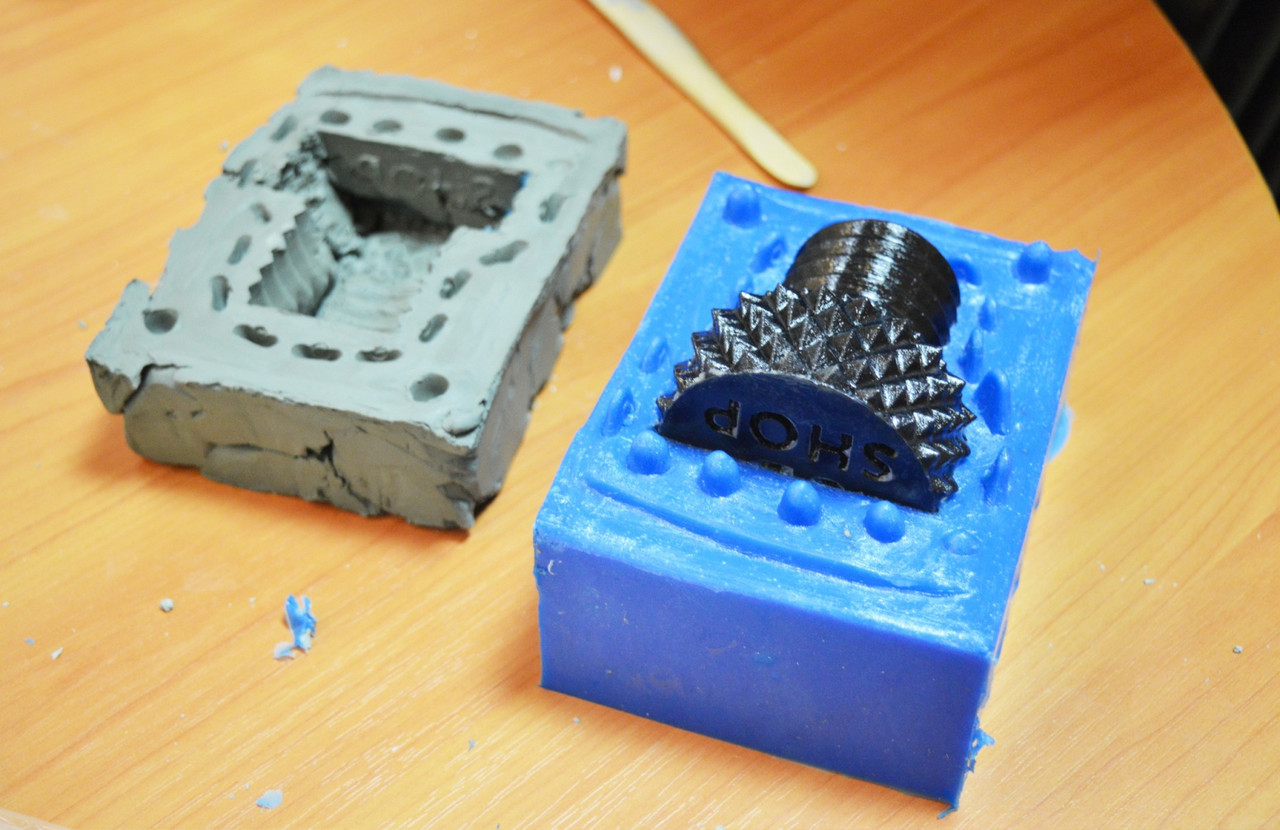

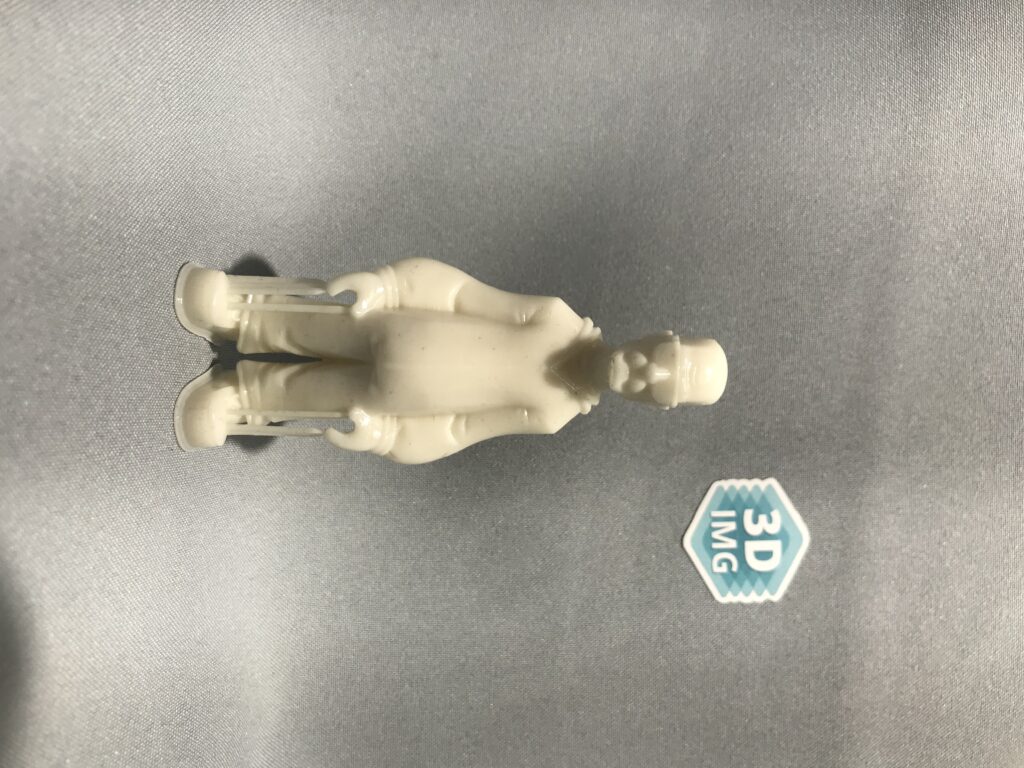

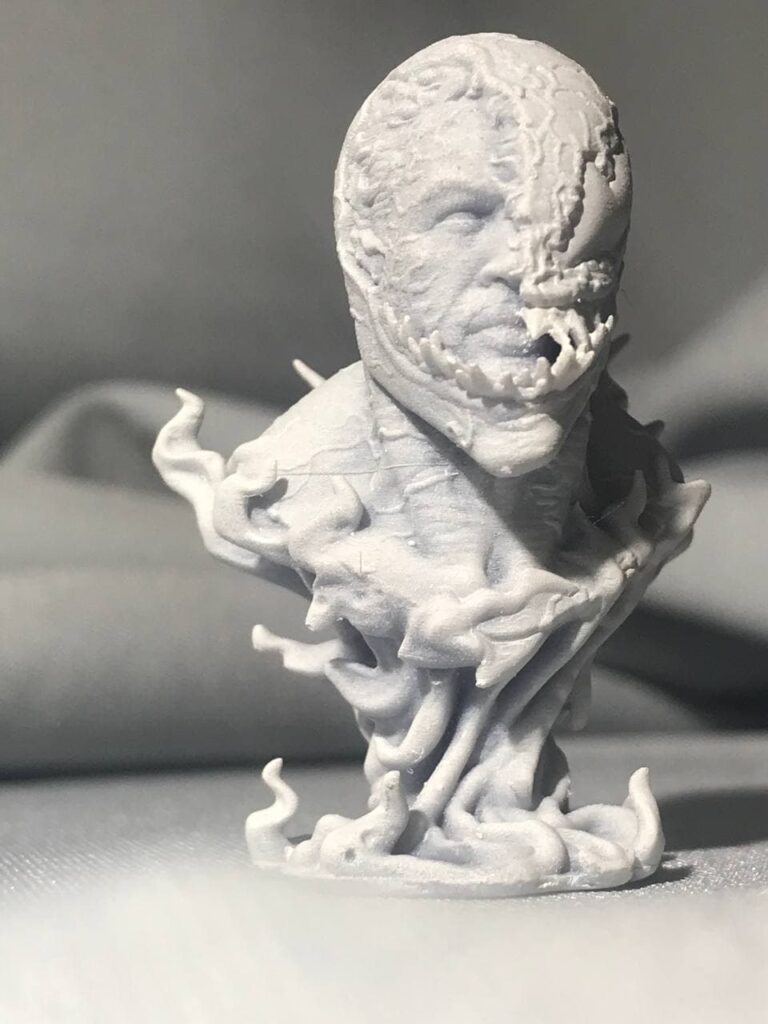

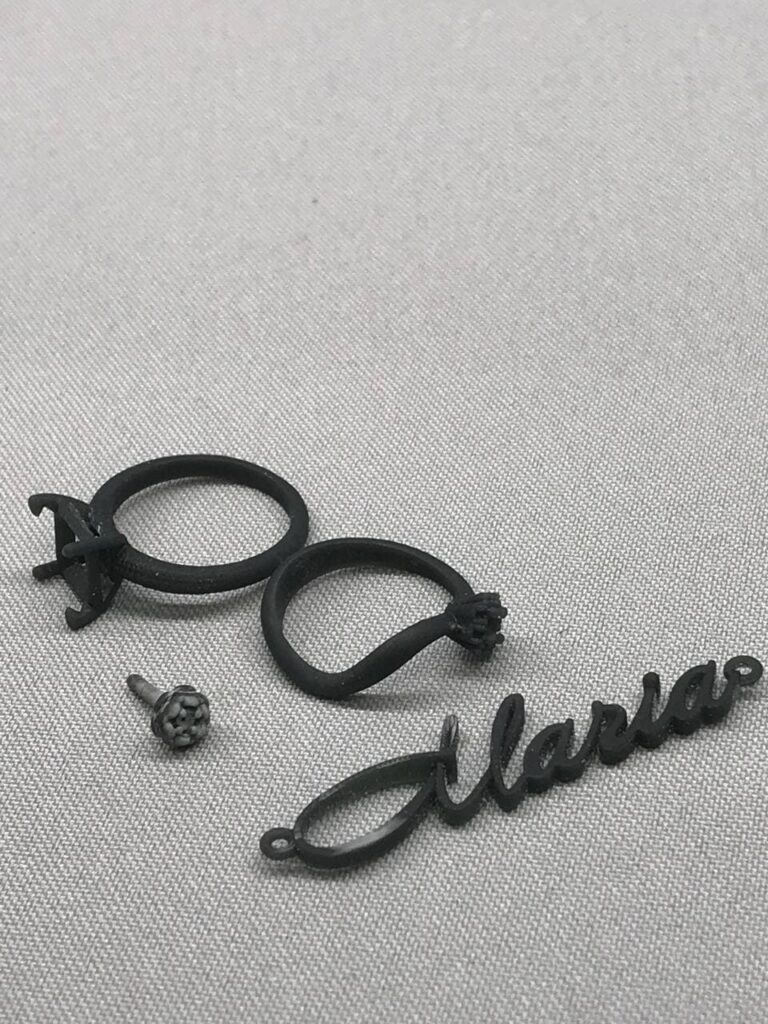

3. ИСКУССТВО

С появлением 3D-печати сфера искусства обрела новый этап развития. Это шанс для дизайнеров, художников, скульпторов и каждого, кто ощущает себя творческим человеком выражать свои идеи в оригинальной, нетрадиционной форме. Уже сейчас технологии позволяют создать произведения искусства от самых маленьких, которые возможно увидеть лишь под микроскопом, до невообразимых размеров. Каждый день кто-то создает новую технологию, позволяющую расширить горизонты воображения.

Кроме того, появляется уникальная возможность помочь людям с ограниченными возможностями «увидеть» ноты или Мона Лизу. Изготовить свою скрипку или саксофон.

Творческий ли ты человек? Желаешь ли ты оставить след в истории или просто поставить красивую скульптуру у себя на полке? Это не важно! Важно лишь восприятие действительности. Ты можешь ВСЕ и это РЕАЛЬНО.

4. Медицина

Появление технологий 3D-печати в медицинской сфере стало новым толчком для масштабных перемен. Уже сейчас на 3D-принтерах печатают импланты, протезы с учетом индивидуальных особенностей каждого человека, межпозвоночные диски, суставы, фрагменты печени, ортопедические изделия.

Кроме того, печать активно используется в хирургии и стоматологии. Создаются шаблоны для точной установки зубных имплантов, части черепа. Для проведения опасных операций создается 3D-модель органа и печатается детализированный макет. Врачи могут тщательно спланировать и смоделировать проведение операции, что значительно упрощает работу и повышает шанс на успех.

Наверняка многие из вас смотрели фильм «Пятый элемент». Помните в начале фильма Лилу воссоздали из остатков ДНК в специальной капсуле? Так вот это по сути был высокотехнологичный медицинский 3D-принтер. Надеюсь наши технологии дойдут до такого уровня, ведь часть функционала уже реализовано. Ждем.

5. ОБРАЗОВАНИЕ

3D-печать – один из главных образовательных трендов последних лет. Образовательные учреждения разных уровней уже хорошо понимают, что без 3D-принтеров сегодня нельзя будет дать по-настоящему всестороннюю подготовку.

3D-печать повышает интерес к процессу обучения, поскольку дает возможность проявить индивидуальность каждого. Многие скажут, что для этого нужна тяга к техническим знаниям, а у меня творческий ребенок. Ну и что? Не обязательно обладать высокими техническими знаниями для творческой реализации. Существуют готовые решения для тех, кому просто нужен итог и не хочется вникать в процесс. Создав на компьютере модель, ученик уже через несколько часов сможет увидеть результат у себя в руках.

Для учебных заведений установка 3D-принтера позволит поднять не только престиж, но и повысить уровень подготовки специалистов, способных выполнять реальные задачи по проектированию. Важно, 3D-принтеры отлично подходит для любого возраста. Младшим школьникам устройства трехмерного моделирования будут интересны для общего развития, знакомства с технологией, для использования в режиме игры. Старшеклассники и студенты оценят преимущества 3D-принтеров с практической точки зрения. С их помощью станет возможным реализация авторских проектов, печать практических заданий, развитие творческих способностей и навыков.

До недавнего времени это было достаточно дорогое удовольствие, но сейчас ситуация изменилась и на рынке появились качественные образцы по доступной цене.

6. ЕДА

Начну с многим известного фильма «Пятый элемент», когда Лилу ставит что-то в микроволновку и говорит «Курица», а через секунду открывает и там полностью готовая огромная курица с овощами. Как вам? Хотели бы так же?

А что если технологии и правда дойдут до такого в наш век? «Представляете сколько сэкономленного времени!» — сказали бы бизнесмены. А ведь и правда. Хотя, многие, кто любят готовить самостоятельно наверняка закидают меня помидорами, фаршированными сыром  , но ведь такие возможности просто потрясны!

, но ведь такие возможности просто потрясны!

На сегодняшний день о таком можно лишь мечтать, но уже есть очень крутые вещи, способные перевернуть ваше восприятие на кулинарию. Например, 3D-печатная еда, способная изменять свою форму. Метод производства заключается в использовании листов желатина и крахмала. При взаимодействии с водой они превращаются в трехмерные объекты разной формы. А прежде чем еда станет объемной ее можно перевозить в плоских полиэтиленовых упаковках.

Или сладости из сахара и шоколада сложной геометрической формы. Здоровая и красивая еда не только в форме тарелки, а, например, динозавра. Множество направлений изучается и тестируется. Повара по всему миру стараются удивить своих клиентов новыми вкусными шедеврами, а если у каждого появится возможность получить своего персонального «шеф-повара»?

Всем 3D! 🙂